灵动掌控Proteus软件高效能仿真设计新视界

19429202025-03-20电脑端游14 浏览

一、传统电子设计为何被仿真技术颠覆?

在电子工程领域,一个长期存在的争议是:投入大量资金搭建硬件实验环境是否仍是必要选择?某高校实验室数据显示,采用传统开发模式的学生项目,平均硬件损耗成本高达800元/人,且调试周期超过2周。而近年来,以Proteus为代表的EDA工具通过“灵动掌控Proteus软件高效能仿真设计新视界”,正在重塑这一格局。

以常见的逆变电源开发为例,工程师需要验证SPWM波形生成、功率器件驱动等核心模块。传统方式需反复烧录单片机、更换MOS管,单次测试成本超过200元。而使用Proteus的虚拟示波器和信号发生器,配合AT89C52单片机模型,开发者可在软件中实时观测各节点波形,仅需调整参数即可完成20余种工况模拟。这种变革不仅节省了90%的物料成本,更将验证周期压缩至3小时内完成。

二、仿真精度能否媲美真实硬件?

质疑者常问:虚拟模型是否能够还原真实的电磁干扰和器件误差?2024年某工业电源企业的对比测试给出了答案。他们在Boost电路开发中同步进行实物测试与Proteus仿真,结果显示:

输出电压纹波误差仅0.8%

MOSFET开关损耗预测偏差小于5%

系统效率仿真值与实测值差异控制在2%以内

这得益于Proteus 2024版新增的高精度仿真引擎,其采用改进型SPICE算法,支持纳秒级时序分析和温度漂移建模。更令人瞩目的是,软件集成的虚拟逻辑分析仪可捕获10MHz以上的数字信号跳变,完美复现了I2C通信中的时钟抖动现象。某无人机飞控开发者反馈,在姿态传感器数据融合测试中,仿真结果与真实飞行数据的相关系数达到0.97。

三、如何实现多领域协同设计?

面对智能硬件产品中软硬件深度耦合的挑战,“灵动掌控Proteus软件高效能仿真设计新视界”展现了独特优势。在智能家居网关开发案例中,团队通过三大功能模块实现跨界整合:

1. 混合信号仿真:将Zigbee射频电路与STM32的ADC模块联合调试,直接观测无线信号强度对采样精度的影响

2. 自动代码注入:使用Keil编译的电机控制算法可直接载入虚拟ARM Cortex-M3内核,实现PID参数在线整定

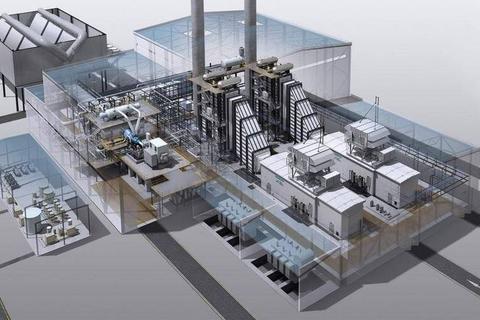

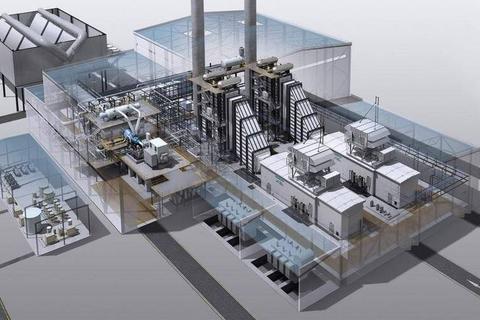

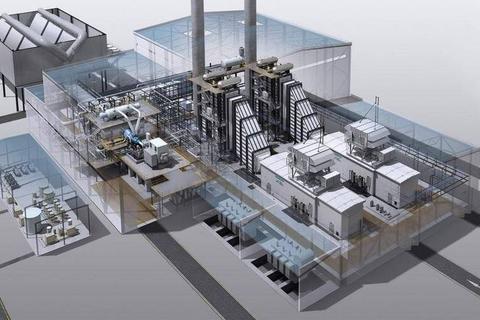

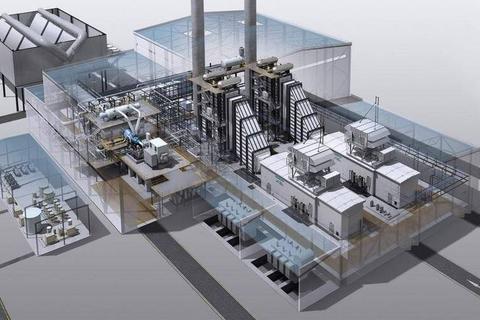

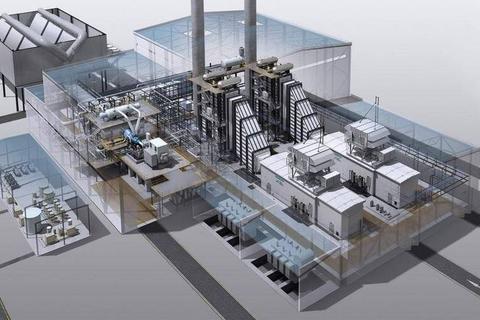

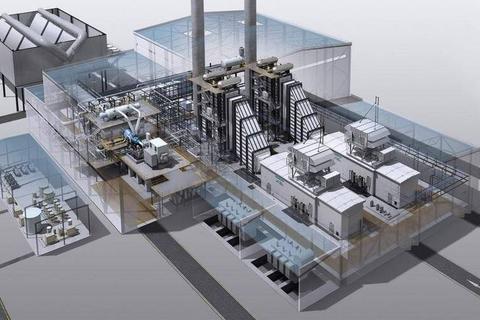

3. 3D机电联动:在直流电机驱动系统中,不仅能监测电流波形,还能通过动画观察齿轮组的物理运动轨迹

这种协同能力在工业自动化领域尤为关键。某伺服驱动器厂商透露,采用Proteus进行机电一体化仿真后,产品上市周期缩短40%,且一次性通过EMC测试的概率提升至85%。

四、从虚拟到实体的转化之道

对于希望把握“灵动掌控Proteus软件高效能仿真设计新视界”的开发者,建议遵循“三阶推进法”:

1. 初级验证:利用27000+元件库快速搭建原型,重点验证核心算法和拓扑结构(如LLC谐振变换器的软开关特性)

2. 深度迭代:启用蒙特卡洛分析功能,批量模拟元器件公差对系统稳定性的影响,推荐进行≥500次容差仿真

3. 实物校准:将仿真参数导出为CSV格式,与实验室实测数据比对,建立误差补偿数据库

教育领域实践表明,采用该方法的工程类专业学生,其毕业设计中的功能性缺陷数量下降72%,创新性方案占比提升至65%。这印证了虚拟仿真与实体开发并非对立关系,而是构成了现代电子设计的双重引擎。